- ITO.Kaita@nims.go.jp

- Address

- 305-0044 1-1 Namiki Tsukuba Ibaraki JAPAN [Access]

Research

- Keywords

非破壊評価, Acoustic Emission 法

Society memberships

日本非破壊検査協会, 日本金属学会, 日本鉄鋼協会, 日本マグネシウム協会, 軽金属学会, 日本溶射学会

Center for Basic Research on Materials

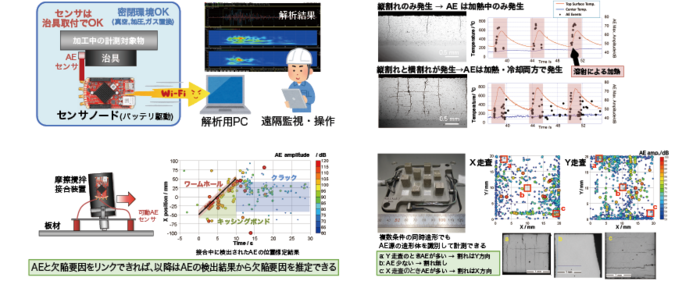

AE法による材料製造加工のインプロセスモニタリング

アコースティック・エミッション法,Acoustic Emission,非破壊評価,非破壊検査,インプロセスモニタリング,IoT

Overview

製造加工プロセスに関わる研究開発や品質管理の現場では「いつ・どこ」で不良が発生したかの把握が重要だが、加工後の試料観察やX線検査は工数が嵩み、一方で加工中のリアルタイム情報は非常に限定されている。本研究は、ノイズに弱いためプロセスモニタリングに適さないとされてきたアコースティック・エミッション(AE)法による微小な不良の検出を、独自開発の計測システムで実用化した。このシステムは現場志向を徹底しており、バッテリ駆動の小型無線IoTボードでも簡便に試せるため、導入のハードルも低く抑えている。積層造形・接合・溶射をはじめ豊富な実績があり、また特定材料に依存せず金属・CFRP・セラミックスなど広汎に利用できることも特徴である。

Novelty and originality

● 独自開発のAE計測装置で材料の製造加工プロセス(高ノイズ環境)にも対応できる

● バッテリ駆動・ワイヤレス・軽量小型で、容易に現場で試用できる

● 連続波形を保持しているため、再計測無しに再解析できる

● 微小欠陥が「いつ・どこ」に起きたか、リアルタイムに判明する

→ 数値シミュレーションや AI による予測の検証、プロセス制御にも使える

Details

Summary

固体材料の製造加工で「高速変形」(き裂の発生や進展、摩擦、体積変化のある相変態など)をともなう異常であれば、AEとして検知できる可能性があり、簡便かつリアルタイムの異常検出が期待できる。導入のハードルが低いので、まず試してみて有効性を確認してから本格導入を検討できる。